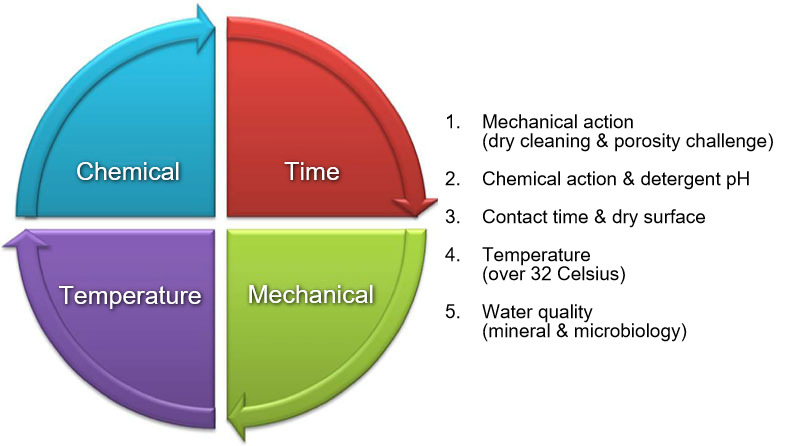

生猪运输卫生标准操作规程(标准操作规程)的最常见错误是,在清洗和消毒过程中,人们坚信仅使用消毒剂就可以去除可能残留的有机物。第二个错误是由于沟通或培训方面的差距而导致的规程执行缺乏一致性,这可能是由于再培训和与负责执行这些标准操作的人员一起审查这些标准操作程序的系统性较差或不一致。让我们回顾一下根据Hebbert Sinner's Circle的清洗和消毒原则(图1),为该卫生规程建立一个可靠的SOP时需要包括的不同步骤。

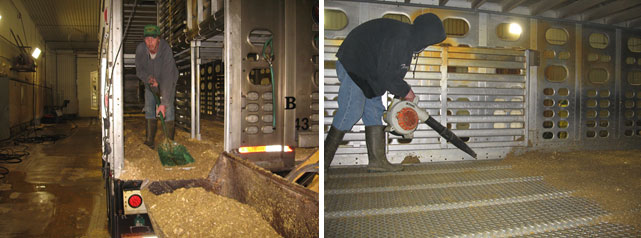

第一步:干洗(即刮除)旨在去除大部分可见有机物,并尽量减少污染物的雾化(图2)。避免过早地开始使用高压水清洗的程序步骤,以取代干洗的机械作用。这样做会导致有机物及其污染物的雾化,使其更难减少和消除。

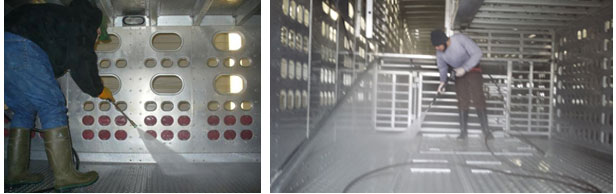

第二步:应使用干净的高压水进行湿清洗,以完成去除干洗后残留的细小颗粒和有机物(图3)。要改进此步骤,可使用高压热水(约32摄氏度)。如果表面没有适当的湿度,就无法获得洗涤剂配方中润湿剂的最大功效,而表面活性剂也无法与热水温度协同发挥最大功效。

第三步:清洁剂的应用(图4)。表面已做好了清洗准备,清洁剂将细化和优化生物膜、有机物和水垢的去除,去除有机沉积物和矿物膜的堆积。这项工作应根据产品的pH值进行。对于中性洗涤剂,其取决于化学品的消毒剂成分。低pH值洗涤剂可有效地解决矿物结垢和生物膜,而碱性洗涤剂往往解决有机物问题。洗涤剂的第三个重要特性与耐一定程度的硬水条件有关。

热水可以协同提高洗涤剂组分的表面活性剂容量,从而不仅有助于组分表面张力的更有效和快速破裂,而且还可以更快,更均匀的去除有机物和生物膜。

设备的适当压力设置和喷嘴头的类型是泡沫质量和均匀性的关键。在垂直表面上发泡是提高表面保留时间和达到理想的洗涤剂接触时间的基础。

第四步:冲洗并去除洗涤剂。我们必须确保卡车的表面不会在仍残留清洁剂的情况下干燥,因为清洁剂使去除生物膜和镶嵌物更加困难。根据生产商的建议,洗涤剂必须有15-20分钟的接触时间,但随后冲洗和去除洗涤剂并使表面干燥至关重要。存在的任何积水都会影响消毒剂的效果。

第五步:消毒。清洗工作完成后,至少清除了90%的有机物,并且完成了90%的工作。消毒很重要,但它只是整个卫生过程的最后一环。当使用适当的设备时,某些产品的发泡特性和容量有助于提高垂直表面上的接触时间。当在干燥的表面上使用消毒剂产品时,使用正确的稀释度、可接受的矿物含量水硬度以及在受到动物有机物污染的临界表面上的最佳覆盖率,可以达到最大的效果。应保证该过程中消毒剂达到规定的接触时间,拖车在离开拖车/卡车清洗设施之前应保持干燥。

请记住,为了对所有表面进行适当消毒,最后一步应采用机械干燥,如热辅助干燥和净化(TADD),风干温度约为50-72度,持续10-20分钟,取决于病原体。DRYSIST技术还提供了另一种热表面净化系统。从卡车温度最低的部分达到所需温度起,此系统以电子方式验证卡车在70摄氏度下的所有内表面处理情况,持续30分钟。

如果将垫料用于某一组动物,则必须制定并编写一份特定的标准操作程序,用于购买生物安全材料(进料质量控制-IQC),并在将材料放入已清洗消毒的拖车之前,在拖车清洗设施内进行储存和生物安全处理。

在为这些卫生规程编写标准操作规程时,需要记住的一些额外的关键点如下,与洗车操作台和清洗过程有关。

在洗车操作台:

-

应考虑使操作台地板倾斜,以改善干燥过程的时间和质量(消除积水)。其他优化干燥过程的潜在工具/过程是刮板,以机械方式去除水。

-

用旋转机器清洗卡车的整个底部(底盘)。

-

清除卡车驾驶室的垃圾(干洗)。

-

拆下不属于卡车驾驶室的所有部件。

-

使用2种不同颜色的制服 ,清洗和消毒各使用一种颜色 。

-

穿上橡胶靴和防护服进行清洗。

-

将空的锯末袋、脏橡胶靴、工作服和手套放在指定的位置(回收箱、垃圾箱或洗衣房)。

-

放置扫帚、铲子、控制杆、移动台等进行清洗。

清洗过程中:

-

如果拖车仍与卡车驾驶室相连,则在清洗拖车和其他设备时,应先清洁卡车驾驶室,然后关闭车门。另一种选择是只进行干洗和湿洗,关闭车门,让其消毒,直到整个过程结束。理想情况下,将卡车驾驶室与拖车分开并单独清洗,以使卡车不会接触到因清洗拖车而产生的有机物。

-

在可能的情况下,用压缩空气清洗驾驶室座椅,用水清洗地板和踏板。

-

清洗和清洁驾驶室的踏板和地板。

-

用蘸有消毒剂溶液的干净布或消毒湿巾清洁驾驶室其他物体的表面(方向盘,操纵杆,门把手,仪表板,变速杆等)。

-

在驾驶室内使用除虫菊酯杀虫剂杀虫,关闭车门。

-

自上而下,从前到后,先在高压或高流量下清洗拖车和卡车的外部,然后清洗拖车的内部,包括坡道、门、面板、扫帚、铲子、干净和肮脏的盒子以及面板的两侧。

来源:pig333