鉴于饲料占总生产成本的60%,在生猪生产企业间竞争性不断增加的情况下,最优化日粮因素对企业最终竞争力至关重要。

大部分研究的焦点主要集中在营养物的作用以及饲料原料的使用,对饲料的物理性状关注较少,如颗粒大小-受研磨的影响-直径,颗粒长度和硬度,以及饲料中粉料的比例。

有足够的信息表明这些因素是非常重要的。研究表明它们可影响饲料消耗量,消化率和肠道的微生物群。在一些案例这种作用是正面的,在其它一些案例中则为负面影响。

动物日龄,原材料的使用或饲槽的种类,甚至基因间都可能存在交互作用

在饲料厂可操作的实际应用

颗粒大小可影响营养物质的消化率,故可影响饲料转化率。直径越小,饲料表面与消化酶可接触的面积就越大,故消化率就越高。对蛋白原料尤为重要。数个作者已证明通过降低蛋白原料(如豆粕,向日葵粕,或油菜籽粕)的颗粒大小可改善氨基酸的消化率。他们同时证明能量消化率的改善。

就谷物碾磨而言,一些研究表明使用精磨而非粗磨可使消化率和技术效果得到改善,建议平均颗粒大小为600-700微米。这可适用于玉米和大麦,尤其适用于高粱。至于小麦,如果添加量较高,则需额外注意,因为过度细磨可是饲料呈面糊状,从而降低自愿采食量。

平均颗粒大小在600-1000微米(0.6-1毫米)的饲料的转化率不同可高达2-4%。

最近的一项澳大利亚研究(AC. Edwards, 2014)表明将颗粒大小从1100微米降低到600微米对平均日增重没有影响,但可降低采食量,进而使生长阶段和育成阶段的饲料转化率分别改善2.6%和5.6%。

此外,众所周知不推荐过度细磨(< 500微米),因为可造成较高的胃溃疡发病率,特别是对仔猪和母猪而言。

故在猪料平均颗粒大小在600-700微米之间比较适合。

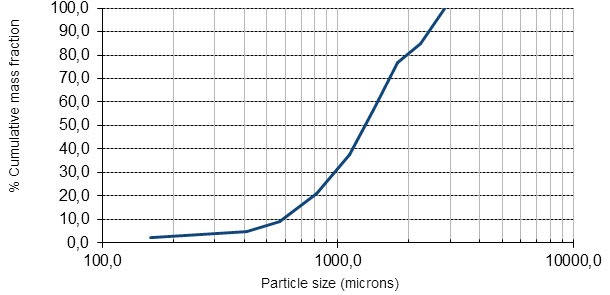

因此,确定和改善研磨机直径对改善消化率至关重要,且研磨的越细,制粒的质量越好。当然避免重大错误如不能像磨面粉一样磨豆粕。图1 阐述了过度粗磨的豆粕颗粒大小分布曲线。

图1: 豆粕47

图1: 豆粕47

另一个重大错误是生产颗粒大小超过1300微米的饲料。

我们如何测量颗粒大小和均一性?

看似简单,但通常的做法是错误的。需要一整套的筛子,根据样本的颗粒大小分布量身定制。使用过少的筛子是普遍的错误,或当大部分残留在筛子中。在此案例中我们不能准确确定平均直径(D50)或分布。最少要使用10个筛子。根据总样本种类和每个筛子上的残留重量计算累积百分比;然后使用对数刻度绘出颗粒大小分布曲线。曲线描述了平均颗粒大小-其是X值与50%累积百分比相一致。

摇筛机上的筛子

摇筛机上的筛子

颗粒均一性对技术成果的作用很难评估。科学研究通常使用更均一的研磨模型,如带有滚压机的研磨机-相对于锤式粉碎机产生更均匀的颗粒。但当对比其他可能的因素,如颗粒球度或饲料中营养物均匀性时,会引起其他的困惑,很难得出颗粒大小均匀性的重要性,结果尚存矛盾。

实际应用中,我们的饲料可能具有合适的颗粒大小,但粗颗粒比例较大(如大于40%的颗粒大于1000微米),这意味着消化率较低。此种情况建议检查研磨机。

结论

简言之,能证明颗粒大小重要性的信息尚不充足,管理以研磨参数以达到最优的颗粒大小,及在饲料厂监控此参数的例行质量控制检查,都可改善饲料转化率。